在现代汽车轻量化的背景下,各种新型材料,如中高强钢和有色金属已经越来越多的应用于汽车结构和零部件中,其中铝合金材料以其轻质化的特点而备受关注。而在各种焊接工艺中,电阻点焊工艺因其质量可靠,成本低廉,所以得到广泛应用。但由于铝合金的导电性以及导热性较高、电阻相应较低,所以常规的电阻点焊无法满足汽车轻量化的要求,因此制造商只能选择成本较高的机械式接合工艺,如自冲铆钉或螺钉等。而如今,独特的DeltaSpot电阻点焊设备将成为首选。

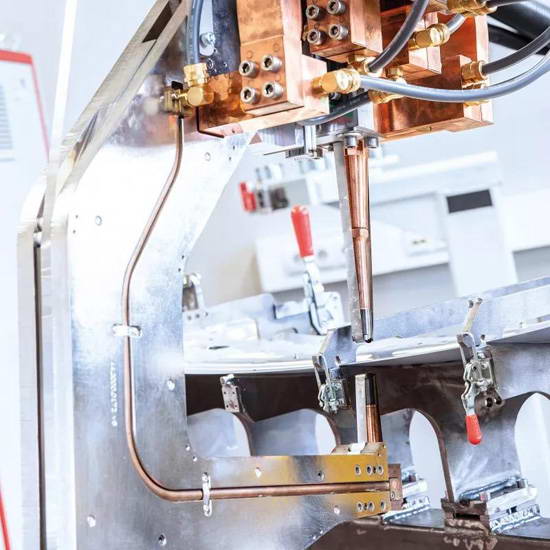

DeltaSpot 的特点是其配备特制工艺焊带的电阻点焊。工艺焊带的连续运动可以实现不间断的焊接操作,确保焊点恒定的质量要求。首先,工艺焊带保证了电极和铝材料不直接接触;同时在上一个焊点完成后,焊带将铝表面所有的污染物带走,保证下一个焊点拥有全新的接触面。在连续焊接过程中,基于这个原理,DeltaSpot避免了来自于铝板材和电极的合金化反应,电极头无需打磨。从而能够在工业连续生产中确保稳定的质量和可重复性的焊点。保证了焊接质量的稳定性。实现了焊接工艺的精确可控、准确的质量监控和极高的电极使用时间。

工艺焊带一方面传导焊接电流,另一方面保护电极的接触面避免受到锌、铝或油污的污染。在这样的保护下,电极的使用寿命显著提高。尤其是在焊接铝板时,工艺焊带发挥了非常重要的作用。工艺焊带能够优化与铝材的接触,避免飞溅及由此造成的部件损坏。在用铝板(AlMg3合金)做的焊接试验中,电极的使用寿命高达7000个焊点。由于工艺焊带在连续生产中会对焊点起到预热作用,有效的降低了焊接电流,与其他工艺相比,DeltaSpot电阻点焊不仅降低了能耗,做到了无飞溅焊接,还在减少工件返工率的同时保证了焊接质量。

同时,工艺焊带在实际生产中能连续焊接焊点,即使更换也非常轻松。如果设置合适的焊带送带距离,那么70m的工艺焊带,至少能达到7000个焊点的工作量。

DeltaSpot工艺采用伺服电机焊钳驱动器替代了高成本的压缩空气系统。并在生产线上选用电伺服补偿驱动,补偿伺服可以驱动静臂来适应零件的装配偏差,避免动臂的负载电流过大,导致板材的机械变形。

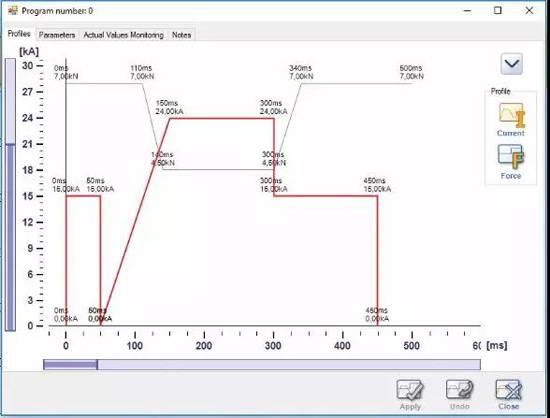

DeltaSpot工艺使用伏能士专用的图形化界面控制器,能为各个焊枪集中设置参数。在焊接过程结束后,设备会显示实际的焊接电流等参数并和设置值进行比对,全面的监控和诊断系统实现了生产线的大数据质量追踪。整台设备完全适配所有的通讯协议,是高度集成化的机器人配置。

DeltaSpot除了焊接铝合金外,还可以应用于焊接碳钢—碳钢、不锈钢—不锈钢、镁合金—镁合金、铝—镀锌钢等材料。其中高合金钢以及镁合金的连接在汽车轻量化的大背景下是另一研发重点。在实际工艺生产中,所有上述材料组合的双板或多板连接已经可以通过DeltaSpot工艺实现。简单地更换焊接工艺带便可以用同一组电极焊接不同厚度和材料组合的板材。

使用传统方式电阻点焊2张1.0mm的AlMg3板材时,焊接电流必须控制在35000~40000A。然而,在使用DeltaSpot工艺时,因其焊接工艺带在连续生产中对焊点的预热作用,可以焊接电流降低至16,000A。焊接电流更低,工艺焊带与伏能士独特的控制器相互配合,便能对热输入进行监控,并对焊点的位置和形状加以控制。

三板连接(两张厚板、一张薄板)对于传统的点焊来说是个难点问题。焊点在厚板范围内形成,烧穿薄板或厚板处未连接。为弥补焊接效果,工艺焊带通过其连续生产中的预热作用能有针对性地控制焊点的深度。

在铝合金材料的焊接过程中,因其材料的导电性以及导热性较高、电阻相应较低而导致了许多焊接问题。由此导致的热生成受限状况同样可以通过工艺焊带来加以弥补。相比传统铝电阻点焊电极寿命和焊接质量骤降这两个最大难点,伏能士DeltaSpot电阻点焊设备已全面解决铝焊问题。

伏能士DeltaSpot电阻点焊设备,在拥有无与伦比的焊接技能的同时,也配备了便捷的操作系统。伏能士DeltaSpot电阻点焊设备在提供图像化操作界面、直观系统信息、操作人员权限设置的同时,还将原本机械式参数录入系统转变为可拖动式图像线条,使得参数调整更为迅速。除此之外,用户还可选择触摸屏操作系统。